Лаб. 6. Физики многофазных сред

Научные основы газодинамического напыления:

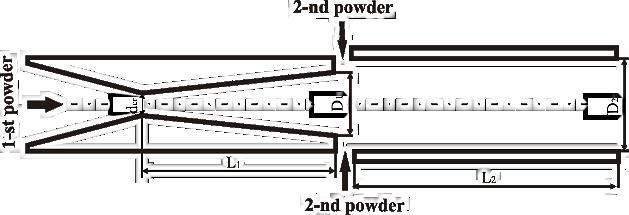

- Процессы ускорения мелкодисперсных частиц в сверхзвуковых соплах.

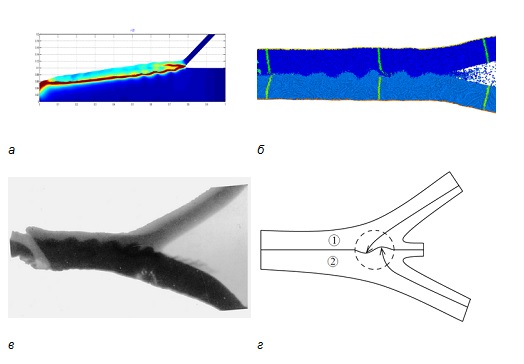

- Физические процессы при натекании сверхзвуковых двухфазных струй на преграду.

- Высокоскоростное деформирование и адгезионное взаимодействие с преградой мелко- и ультрадисперсных частиц.

- Численное моделирование процессов ускорения и торможения микро- и наночастиц в методе холодного газодинамического напыления (ХГН) на основе модели вязкого, турбулентного теплопроводного газа и континуально-дискретной модели для частиц.

- Численное моделирование взаимодействия микро- и наночастиц с преградой (прилипания частицы к преграде, пластическая деформация и разрушение частицы при взаимодействии с преградой) на основе упругопластических моделей сплошных сред (для микрочастиц) и методом молекулярной динамики (для наночастиц).

- Математическое моделирование физико-механических процессов при ХГН.

Новые материалы и технологии на основе газодинамического напыления:

- Компактирование новых материалов с заданными свойствами. Поисковые исследования возможности создания материалов из механических смесей мелко- и ультрадисперсных частиц, в том числе с использованием химических реакций (СВС).

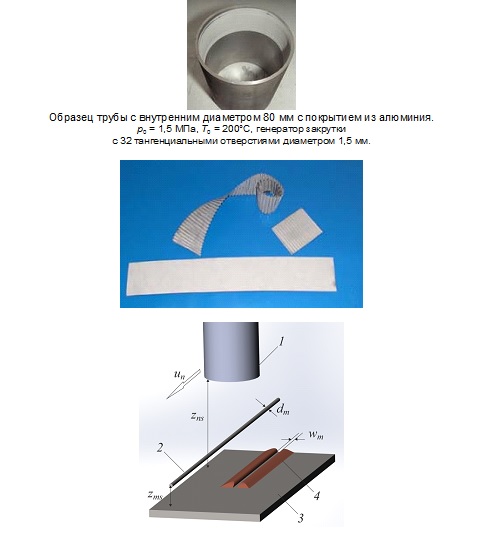

- Разработка установок и технологических процессов формирования покрытий различного назначения.

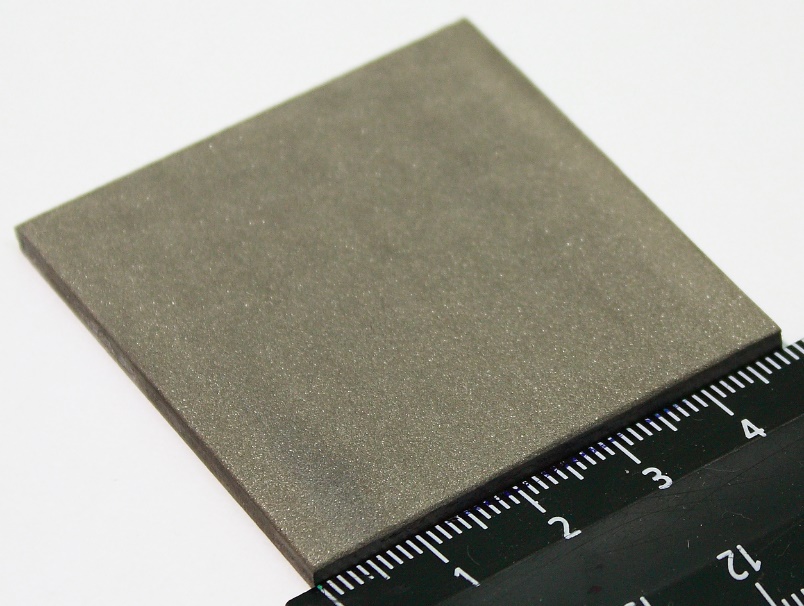

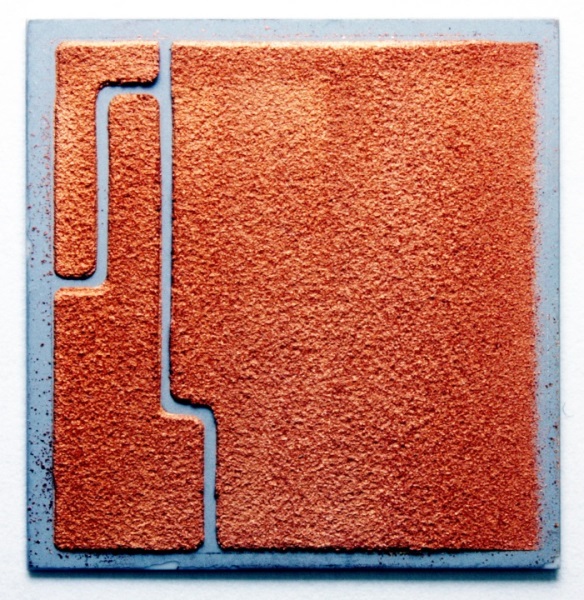

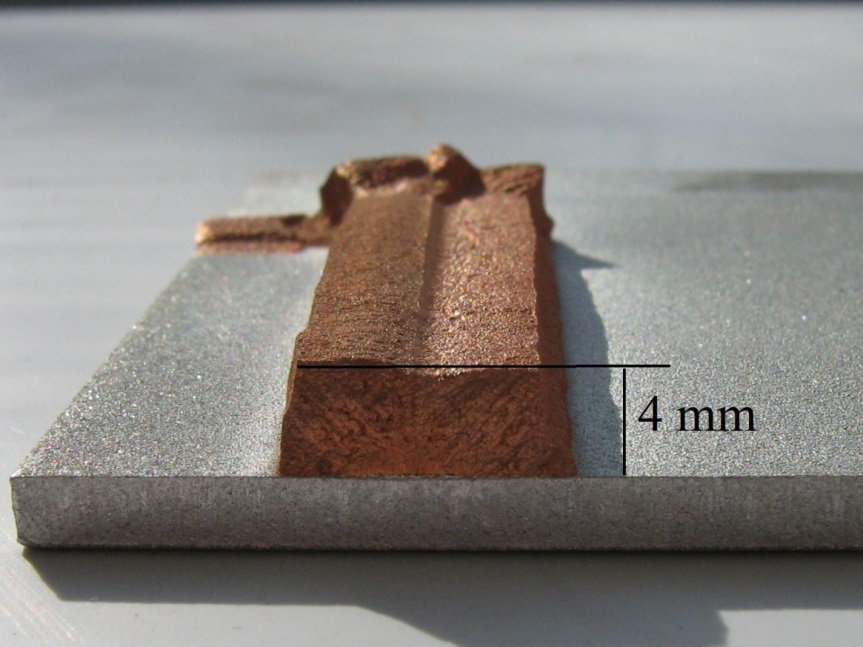

- Экспериментальное исследование холодного газодинамического напыления функциональных покрытий из металлических и металлокерамических порошков и изучение свойств покрытий.

- Бузник В.М., Фомин В.М., Алхимов А.П., Игнатьева Л.И., Цветников А.К., Кудрявый В.Г., Косарев В.Ф., Губин С.П., Ломовский О.И., Охлопкова А.А., Уваров Н.Ф., Клинков С.В., Шабалин И.И. Металлополимерные нанокомпозиты (получение, свойства, применение). Новосибирск: Изд-во СО РАН, 2005. 60 с. (Интеграционные проекты СО РАН; Вып. 2).

- Алхимов А.П., Косарев В.Ф., Плохов А.В. Научные основы технологии холодного газодинамического напыления (ХГН) и свойства напыленных материалов. Новосибирск: Изд-во НГТУ, 2006. 280 с. (Монографии НГТУ).

- Балохонов Р.Р., Болеста А.В., Бондарь М.П., Головнев И.Ф., Головнева Е.И., Дмитриев А.И., Зольников К.П., Игуменов И.К., Исмагилов З.Р., Карпушин А.А., Картаев Е.В., Коротаев А.Д., Корчагин М.А., Косарев В.Ф., Кузьмин Г.Е., Лаврушин В. и др. Поверхностные слои и внутренние границы раздела в гетерогенных материалах / Отв. ред. Панин В.Е.; Рос. акад. наук, Сиб. отд-ние, Ин-т физики прочности и материаловедения [ и др.]. -Новосибирск: Изд во СО РАН, 2006. 520 с. (Интеграционные проекты СО РАН ; Вып.8.).

- Алхимов А.П., Клинков С.В., Косарев В.Ф., Фомин В.М. Холодное газодинамическое напыление : теория и практика : монография / под ред. В.М. Фомина. М.: ФИЗМАТЛИТ, 2010. 536 с.

- Papyrin A., Kosarev V., Klinkov S., Alkhimov A., Fomin V. Cold Spray Technology. Elsevier, 2007. 336 p. [ISBN 008046548X, 9780080465487.]

- Kosarev V.F., Klinkov S.V., Papyrin A.N. et al. The Cold Spray materials deposition process. Fundamentals and applications. Cambridge [England]: Woodhead Publishing Ltd, 2007. 362 p.

- Фомин В.М., Гулидов А.И., Сапожников Г.А., Шабалин И.И., Бабаков В.А., Куропатенко В.Ф., Киселев А.Б., Тришин Ю.А., Садырин А.И., Киселев С.П., Головнев И.Ф. Высокоскоростное взаимодействие тел / Отв. ред. В.М. Фомин Новосибирск: Изд-во СО РАН, 1999. 600 с.

- Киселев С.П., Руев Г.А., Трунев А.П., Фомин В.М., Шавалиев М.Ш. Ударно-волновые процессы в двухкомпонентных и двухфазных средах / Отв. ред. Ю.И. Шокин. Новосибирск: ВО "Наука". Сиб. издат. фирма, 1992. 261 с.

- Киселев С.П. Механика сплошных сред : Курс лекций для магистров ФЛА НГТУ. Новосибирск: : Изд-во НГТУ, 1997. 102 с.

- Киселев С.П. Сборник задач по теоретической аэрогидромеханике : Учеб. пособие для студентов НГТУ. Новосибирск: Изд-во НГТУ, 1994. 121 с.

- Киселев С.П. Физика многофазных сред : Учеб. пособие для студентов НГУ. Ч.1. Новосибирск: Изд-во НГУ, 1999. 83 с.

- Киселев С.П. Физика многофазных сред : Учеб. пособие для студентов НГУ. Ч.2. Новосибирск: Изд-во НГУ, 1999. 95 с.

- Годунов С.К., Киселев С.П., Куликов И.М., Мали В.И. Моделирование ударно-волновых процессов в упругопластических материалах на различных (атомный, мезо и термодинамический) структурных уровнях. М.-Ижевск: Ижевский институт компьютерных исследований, 2014. 296 с.

- Алхимов А.П., Клинков С.В., Косарев В.Ф., Фомин В.М. Высокоскоростные гетерогенные потоки — основа технологий холодного газодинамического напыления Проблемы и достижения прикладной математики и механики : к 70-летию академика В.М. Фомина : cб. науч. трудов / ред. кол. : Федоров А.В. (отв. ред.) и др. Новосибирск: Параллель, 2010. С. 443-455.

- Фомин В.М., Косарев В.Ф., Клинков С.В. Перспективы применения электропроводящих ХГН-покрытий на железнодорожном транспорте // Фундаментальные исследования для долгосрочного развития железнодорожного транспорта : сборник трудов членов и научных партнеров Объединенного ученого совета ОАО "РЖД" / под ред. Б. М. Лапидуса. М., 2013. С. 64-77.

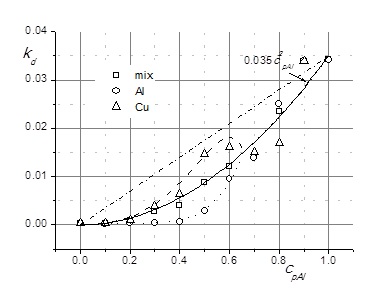

- Klinkov S.V., Kosarev V.F., Sova A.A., Smurov I. Calculation of particle parameters for cold spraying of metal-ceramic mixtures // Journal of Thermal Spray Technology. 2009. Vol. 18, No. 5-6. P. 944-956. DOI: 10.1007/s11666-009-9346-x

- Sova A., Kosarev V.F., Papyrin A., Smurov I. Effect of ceramic particle velocity on cold spray deposition of metal-ceramic coatings // Journal of Thermal Spray Technology. 2011. Vol. 20, No. 1-2. P. 285-291. DOI: 10.1007/s11666-010-9571-3

- Klinkov S.V., Kosarev V.F., Zaikovskii V.N. Influence of flow swirling and exit shape of barrel nozzle on cold spraying // Journal of Thermal Spray Technology. 2011. Vol. 20, No. 4. P. 837-844. DOI: 10.1007/s11666-011-9621-5

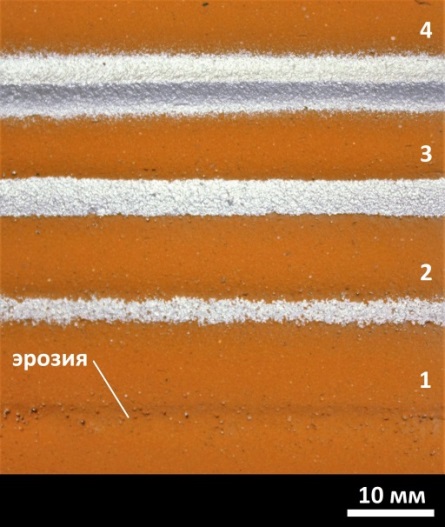

- Klinkov S.V., Kosarev V.F. Cold spraying activation using an abrasive admixture // Journal of Thermal Science and Technology. 2012. Vol. 21, No. 5. P. 1046-1053.

- Sova A.A., Klinkov S.V., Kosarev V.F., Ryashin N.S., Smurov I. Preliminary study on deposition of aluminium and copper powders by cold spray micronozzle using helium // Surface and Coatings Technology. 2013. Vol.220. P. 98-101.

- Kiselev S.P. Molecular dynamics simulation of dynamic fracture of copper - molybdenum composite nanoparticles // Physical Mesomechanics. 2009. Vol.12, No. 1.-2. P. 1-10. DOI: 10.1016/j.physme.2009.03.001

- Kiselev S.P., Kiselev V.P Numerical simulation of nanoparticle acceleration in a Laval micronozzle with subsequent deceleration in a wall compression layer // International Journal of Aerospace Innovations. 2009. Vol. 1, No. 3. P. 117-127. DOI: 10.1260/175722509789685856

- Belay O.V., Kiselev S.P. Molecular dynamics simulation of deformation and fracture of a "copper-molybdenum" nanocomposite plate under uniaxial tension // Physical Mesomechanics. 2011. Vol. 14, No. 3-4. P. 145-153. DOI: 10.1016/j.physme.2011.08.005

- Kiselev S.P., Zhirov E.V. Molecular dynamics simulation of deformation and fracture of graphene under uniaxial tension // Physical Mesomechanics. 2013. Vol. 16, No. 2. P. 125-132.

- Kiselev S.P. Molecular dynamics simulation of deformation in plates on their oblique impact // Physical Mesomechanics. 2013. Vol. 16, No. 4. P. 303-311.

- Shikina N., Podyacheva O., Kosarev V., Ismagilov Z. Formation and Study of Porous Alumina and Catalytic Coatings by the Use of Cold Gas Dynamic Spraying Method // Materials and Manufacturing Processes. 2016. Vol. 31, No. 11. P. 1521-1526. Impact Factor 2.274. http://dx.doi.org/10.1080/10426914.2015.1037902

- S.P. Kiselev, V.P. Kiselev, S.V. Klinkov, V.F. Kosarev, V.N. Zaikovskii Study of the gas-particle radial supersonic jet in the cold spraying // Surface & Coatings Technology. 2017. Vol. 313. P. 24–30. Impact factor 2.589, https://doi.org/10.1016/j.surfcoat.2017.01.046

- Косарев В.Ф., Полухин А.А., Ряшин Н.С., Фомин В.М., Шикалов В.С. Влияние состава порошковой смеси на коэффициент напыления и свойства Ni + B4C покрытий ХГН // Механика твердого тела. 2017. № 4. С. 127-134. http://mtt.ipmnet.ru/ru/Issues.php?y=2017&n=4&p=127 Kosarev, V.F., Polukhin, A.A., Ryashin, N.S. et al. Influence of the powder mixture composition on the deposition coefficient and the properties of NI+B4C CGDS coatings // Mechanics of Solids. 2017. Vol. 52, Iss. 4. P. 457–464. Impact factor 0.431. https://doi.org/10.3103/S0025654417040136

- Непочатов Ю.К., Косарев В.Ф., Ряшин Н.С., Меламед Б.М., Шикалов В.С., Клинков С.В., Красный И., Кумачева С.А. Разработка технологии нанесения толстых слоёв меди на керамические материалы из оксида и нитрида алюминия // Современная электроника. 2018. No. 1. С. 30-35.

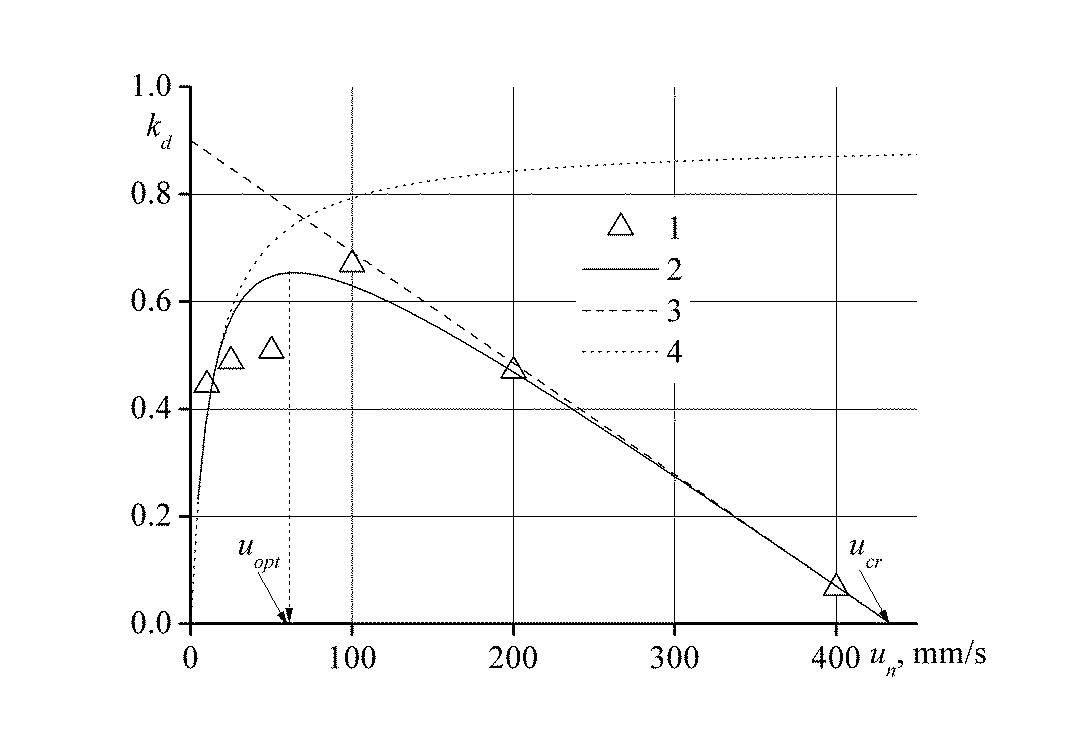

- Klinkov S.V., Kosarev V.F., Shikalov V.S. Influence of nozzle velocity and powder feed rate on the coating mass and deposition efficiency in cold spraying // Surface and Coatings Technology. 2019. Vol. 367. P. 231-243. https://doi.org/10.1016/j.surfcoat.2019.04.004

- Алхимов А.П., Косарев В.Ф., Нестерович Н.И., Папырин А.Н. Способ снижения сопротивления затупленного тела. А. с. № 1228579, кл. F15D 1/10, В64С 23/00, опубл. 1986.

- Алхимов А.П., Косарев В.Ф., Нестерович Н.И., Папырин А.Н. Шушпанов М.М. Устройство для нанесения покрытий. А. с. № 1327569, 1988.

- Алхимов А.П., Косарев В.Ф., Нестерович Н.И., Папырин А.Н. Способ получения покрытий. А. с. № 1485664, 1988.

- Патент РФ №1674585. Устройство для нанесения покрытий напылением / Алхимов А.П., Косарев В.Ф., Папырин А.Н. // БИ. 1993. № 18. С. 195.

- Патент РФ №1618777. Устройство для нанесения покрытия / Алхимов А.П., Косарев В.Ф., Нестерович Н.И., Папырин А.Н., Шушпанов М.М. // БИ. 1991. № 1. С. 77.

- Патент РФ №1618778. Способ получения покрытия / Алхимов А.П., Косарев В.Ф., Нестерович Н.И., Папырин А.Н. // БИ. 1991. № 1. С. 77.

- Патент РФ №1603581. Устройство для нанесения покрытия / Алхимов А.П., Косарев В.Ф., Нестерович Н.И., Папырин А.Н. // БИ. 1994. № 23. С. 196.

- Патент РФ №1773072. Способ нанесения металопорошковых покрытий / Алхимов А.П., Косарев В.Ф., Нестерович Н.И., Папырин А.Н. // БИ. 1995. № 7. С. 262.

- United States Patent № 5,302,414. Gas-dynamic spraying method for applying coating / Alkhimov A.P., Kosarev V.F., Nesterovich N.I., Papyrin A.N., Shushpanov M.M. // Official Gazette. 1994. Vol. 1161, № 2.

- European Patent № 0 484 533 A1. Method and device for coating / Alkhimov A.P., Kosarev V.F., Nesterovich N.I., Papyrin A.N., Shushpanov M.M. // Europian Patent Bullitin. 1992. № 20.

- Патент РФ № 2010619. Устройство для нанесения покрытий / Алхимов А.П., Косарев В.Ф., Папырин А.Н. // БИ. 1994. № 7. С. 32.

- Патент РФ № 2075535. Установка для нанесения покрытия на внутреннюю поверхность трубы / Алхимов А.П., Гуляев В. П., Демчук А.Ф., Косарев В.Ф., Ларионов В.П., Спесивцев В.П. // БИ. 1997. № 8. С. 184-185.

- Патент РФ № 2096877. Электротехническое соединительное изделие / Алхимов А.П., Демчук А.Ф., Косарев В.Ф., Кожевников В.Е. // БИ. 1997. № 32 (II ч). С. 376.

- Reexamination Certificate, United States Patent № 5,302,414 Gas-Dynamic Spraying Method for Applying Coating / Alkhimov A.P., Kosarev V.F., Nesterovich N.I., Papyrin A.N., Shushpanov M.M. // Official Gazette. Feb. 25, 1997.

- Патент РФ № 2190695. Устройство газодинамического напыления порошковых материалов / Алхимов А.П., Косарев В.Ф., Лаврушин В.В., Алхимов О.А. // БИПМ. 2002. № 28 (II ч). С. 317.

- Патент РФ № 2247174. Устройство газодинамического напыления порошковых материалов / Косарев В.Ф., Лаврушин В.В., Спесивцев В.П., Сюн Тяньин, У Цзе, Цзинь Хуацзы // БИПМ. 2005. № 6.

- Косарев В.Ф., Лаврушин В.В., Спесивцев В.П., Сюн Тяньин, У Цзе, Цзинь Хуацзы Устройство газодинамического напыления порошковых материалов. Патент КНР 1603008, 28.04.2004 г. Kosarev V.F., Lavrushin V.V., Spesivtsev V.P., T.Y. Xiong, J. Wu, H.Z. Jin Pneumatic powder spraying apparatus. CN 1603008, 28.04.2004.

- Alkhimov A.P., Kosarev V.F., Alkhimov O.A., Lavrushin V.V. Device for Gas Dynamic Deposition of Powder Materials. India patent N 198651, 2006.

- Патент РФ № 2334827. Устройство газодинамического напыления порошковых материалов / Косарев В.Ф., Клинков С.В., Лаврушин В.В., Сова А.А. // БИПМ. 2008. № 27.

- European Patent № 1 925 693 A2. Method and device for coating / Alkhimov A.P., Kosarev V.F., Klinkov S.V., Lavrushin V.V., Sova A.A., Laget B., Bertrand P., Smurov I. // Europian Patent Bullitin. 2008. № 22.

- Патент РФ № 2353705. Способ газодинамического напыления порошковых материалов и устройство для его реализации / Алхимов А.П., Косарев В.Ф., Клинков С.В., Лаврушин В.В., Сова А.А., Лаже Б., Бертран Ф., Смуров И // БИПМ. 2009. № 12.

- Патент РФ № 2353706. Способ изготовления функциональной поверхности / Алхимов А.П., Фомин В.М., Косарев В.Ф., Артеменко Ю.Н., Парщиков А.А., Гиммельман В.Г., Кучинский Г.С., Мозгов А.П., Кабанов Е.Б., Бондаренко С.М. // БИПМ. 2009. № 12.

- Патент РФ № 2396371. Способ газодинамического напыления порошковых материалов и устройство для его реализации (Варианты) / Алхимов А.П., Косарев В.Ф., Клинков С.В., Меламед Б.М., Зайковский В.Н. // БИПМ. 2010. № 22.

- Патент РФ № 2399694. Способ газодинамической обработки поверхности порошковым материалом и устройство для его реализации / Косарев В.Ф., Клинков С.В., Лаже Б., Бертран Ф., Смуров И // БИПМ. 2010. № 26.

- Патент РФ № 2399695. Способ напыления высокодисперсных порошковых материалов и устройство для его осуществления / Алхимов А.П., Фомин В.М., Косарев В.Ф., Клинков С.В. // БИПМ. 2010. № 26.

- European Patent № 2 202 332 B1. The method of gas-dynamic acceleration of powder particles and device for its realization / Kosarev V.F., Klinkov S.V., Laget B., Bertrand P., Smurov I. // Europian Patent Bullitin. 2012. № 13.

- Патент РФ № 2468123. Устройство для газодинамического напыления порошкового материала (Варианты) и способ напыления порошкового материала / Зайковский В.Н., Клинков С.В., Косарев В.Ф., Меламед Б.М., Трубачеев Г.В. // БИПМ. 2012. № 23.

- Патент РФ № 24689519. Способ напыления покрытий на изделие из натурального камня или из металлического материала и устройство для его осуществления / Алхимов А.П., Косарев В.Ф., Лаврушин В.В., Бондаренко С.М., Дегтярев М.А. // БИПМ. 2013. № 22.

- Патент РФ № 2490237. Металлизированная керамическая подложка для электронных силовых модулей и способ металлизации керамики / Непочатов Ю.К., Кумачева С.А., Косарев В.Ф., Медведко О.В. // БИПМ. 2013. № 23.

- Патент РФ № 2503745 Устройство газодинамического напыления на внутренние цилиндрические поверхности изделий / Косарев В.Ф., Зайковский В.Н, Клинков С.В. // БИПМ. 10.01.2014. № 1.

- Патент РФ № 2505622 Устройство газодинамического нанесения покрытий на внешние цилиндрические поверхности изделий / Косарев В.Ф., Клинков С.В. // БИПМ. 27.01.2014. № 3.

- Патент РФ № 2506345 Способ получения медного покрытия на керамической поверхности газодинамическим напылением / Мищенко А.В., Федоров В.Е., Наумов Н.Г., Тарасенко М.С., Фомин В.М., Косарев В.Ф., Клинков С.В., Лаврушин В.В., Трубачеев Г.В. // БИПМ. 10.02.2014. № 5.

- Патент РФ № 2687598 Способ металлизации керамики под пайку / Непочатов Ю.К., Косарев В.Ф., Ряшин Н.С., Меламед Б.М., Шикалов В.С., Клинков С.В., Красный И.Б., Кумачева С.А. // БИПМ. 15.05.2019. № 14.

- Бесконтактный оптический интерференционный профилометр ContourGT-K1 Stitching System (Bruker, США).

- Лазерный дифракционный анализатор размеров частиц LS 13 320 Laser (Beckman Coulter, США).

- Линия металлографической пробоподготовки Presi (Франция), включающая автоматические отрезные и шлифовально-полировальные машины, заливочный пресс, а также установку электроэрозионного травления.

- Оптический микроскоп Axio Scope.A1 (Carl Zeiss, Германия).

- Универсальная испытательная машина ProLine Z005 (Zwick/Roell, Германия).

- Универсальная машина механических испытаний UMT-2M (Bruker, США).

- Установка ионного травления Ilion+ Masked Planar Ion Beam Milling System (Gatan, США).

- Установка холодного газодинамического напыления с системой позиционирования на базе 6-осевого промышленного робота KR-16 (Kuka, Германия).

- Премия правительства РФ в области науки и техники за 2010 г. (Премия Правительства Российской Федерации 2010 года в области науки и техники присуждена сотрудникам лаборатории Алхимову Анатолию Павловичу, доктору технических наук, профессору, главному научному сотруднику, Клинкову Сергею Владимировичу, кандидату физико-математических наук, старшему научному сотруднику, Косареву Владимиру Федоровичу, доктору физико-математических наук, заведующему лабораторией за создание обобщенной теории взаимодействия высокоскоростных гетерогенных потоков с преградой, разработку технологий и оборудования для газодинамического напыления металлов, широкомасштабно используемых в мировой практике).

- Почетная грамота РАН и профсоюза работников РАН - 2 (Меламед Б.М., 2004, Косарев В.Ф., 2007).

- Медаль имени генерального конструктора Л.Н. Лаврова Федерации космонавтики Российской Федерации – Меламед Б.М. (2004)

- Медаль имени К.Э. Циолковского Федерации космонавтики Российской Федерации – Меламед Б.М. (2014)

- Почетная грамота Губернатора Новосибирской области - 2 (Меламед Б.М., 2004, Косарев В.Ф., 2018)

- «Заслуженный ветеран СО РАН» - 6 (Косарев В.Ф., Меламед Б.М., Клинков С.В., Киселев С.П., Киселев В.П., Зайковский В.Н.)

- Стипендия Президента РФ для аспирантов – Шикалов В.С. (2018-2019 гг.)