Лаб. 9. Физики плазменнодуговых и лазерных процессов

Лаборатория основана в 2006 г. как молодежная лаборатория моделирования процессов в механике и лазерной физике. В 2008 г. преобразована в лабораторию физики плазменно-дуговых и лазерных процессов. Основная деятельность лаборатории связана с исследованиями физико-химических процессов воздействия высококонцентрированных потоков энергии на твердое, жидкое и газообразное вещество в приложениях к лазерным и плазменно-дуговым технологиям. В настоящее время лаборатория насчитывает 17 сотрудников, из них:

докторов наук — 2,

кандидатов наук — 5.

Заведующий лабораторией: д.ф.-м.н., проф. Ковалев Олег Борисович

Тел.: (383) 330-42-73

e-mail: kovalev [at] itam.nsc.ru

- Разработка генераторов низкотемпературной плазмы для переработки минерального и техногенного сырья, проведения испытаний материалов аэрокосмического назначения и изготовления износостойких, коррозионностойких и термобарьерных покрытий и изделий методом плазменных аддитивных технологий.

- Исследования процессов в электродуговых плазмохимических технологиях.

-

Создание математических моделей для оптимизации процессов в лазерных технологиях обработки материалов:

• селективное лазерное плавление;• лазерная резка;

• лазерная наплавка.

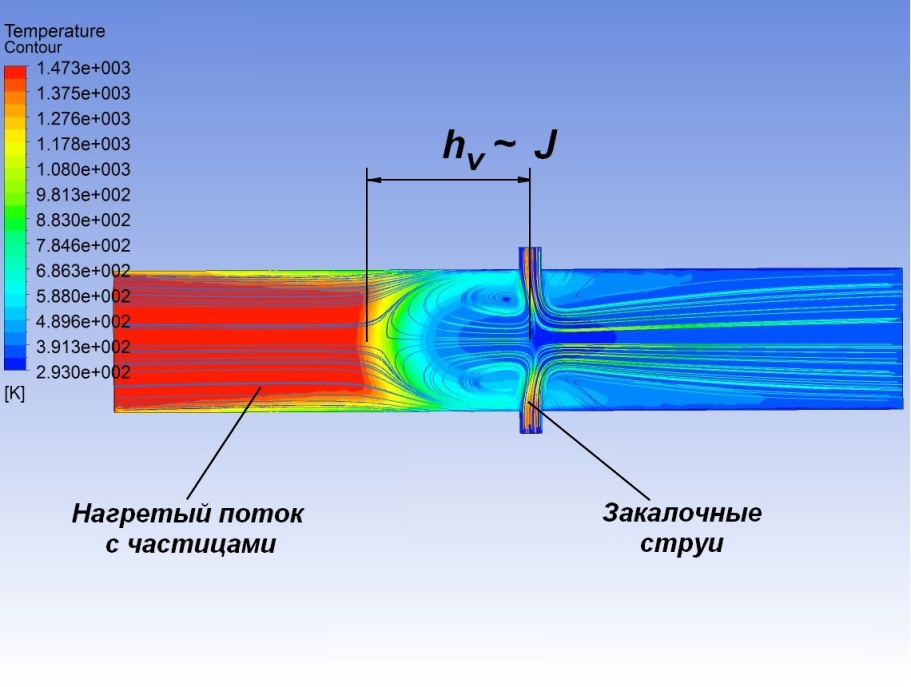

1. Разработан способ управления размером наночастиц, а также долей загрязняющей примеси при одностадийном синтезе нанопорошка диоксида кремния в плазмохимическом реакторе. Варьирование глубины встречной закалки, определяемой отношением гидродинамических напоров J закалочных струй и нагретого потока с частицами, позволяет во многом решить эту задачу. С увеличением J уменьшается характерный размер частиц диоксида кремния (в условиях проведенных экспериментов с 39 нм до 28 нм) и снижается в три раза доля загрязняющего порошок хлора.

Поле температуры в рабочей части реактора в режиме встречной закалки.

С использованием полученных экспериментальных данных при решении обратной задачи были уточнены параметры математической модели синтеза, что позволяет с достаточной точностью прогнозировать размеры синтезируемых наночастиц. На рисунке приведено расчетное изменение средневзвешенного диаметра наночастиц порошка диоксида кремния вдоль оси реактора и данные экспериментов. Полученные погрешности приближения экспериментальных данных и вид кривых, отражающий влияние расхода закалочных струй, позволяют сделать вывод об удовлетворительном уровне идентификации модели.

.png)

Изменение вдоль оси реактора средних по сечению значений диаметра частиц (расчет) и данные экспериментов (диаметр частиц и их внешний вид, полученный на основе сканирующей электронной микроскопии).

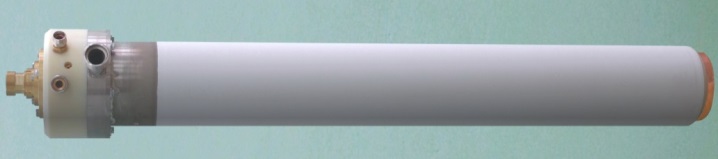

2. Создан сверхзвуковой плазмотрон для напыления покрытий с новыми свойствами. В сравнении с дозвуковым напылением достигнуто улучшение следующих параметров:

- повышение скорости частиц с 200—250 до 550—600 м/с; снижение диаметра пятна напыления с 18 до 10 мм;

- повышение однородности скорости и температуры частиц; снижение пористости (с 6 до 3 %, ПН85Ю15);

- повышение твердости (с 560 до 680 HV, H77Х15С3Р2-3);

- получена мелкодисперсная микроструктура покрытий;

- возможность реализации перспективных технологий напыления SPS и LPPS (суспензии и растворы) с использованием дисперсной фазы размером 0,1–3 мкм.

.png)

Сверхзвуковой плазмотрон для воздушно-плазменного напыления порошковых материалов.

4. Исследована структура и трибологические свойства жаростойких интерметаллидных покрытий из никелевого сплава, полученных воздушно-плазменным напылением. Получена субмикрокристаллическая структура покрытий со средним размером зерен 80 нм. Износостойкость на 70 % выше износостойкости образцов из стали 20 после цементации.

.png)

Субмикронная структура покрытий из никелевого сплава, полученных воздушно-плазменным напылением.

5. Разработана опытная промышленная установка воздушно-плазменного напыления порошков «Термоплазма 50-01». Основные технологические характеристик установки «Термоплазма 50-01»:

- работа с воздушной средой при атмосферном давлении;

- высокая температура плазменных потоков (3000 − 12000 К), что позволяет наносить функциональные покрытия из наиболее тугоплавких материалов;

- широкий диапазон скоростей напыляемых частиц (40 − 650 м/с), что позволяет управлять структурой и пористостью покрытий;

- толщина покрытий от десятков микрометров до нескольких миллиметров;

- высокая производительность напыления (до 30 кг/час); широкий выбор различных материалов: металлы, сплавы, керамика.

.png)

Опытная промышленная установка воздушно-плазменного напыления порошков «Термоплазма 50-01».

6. Разработаны серии технологических плазмотронов, работающих с выносной дугой и в струйном режиме с ресурсом работы более 1000 часов в нейтральных, окислительных и химически активных газах.

Плазмотрон для рафинирования титана. Мощность до 1 МВт, габариты: диаметр 180 мм, длина 3,5 м

Серия плавильных плазмотронов мощностью от 100 до 1000 кВт для ряда промышленных технологий, плазмообразующий газ – воздух. Диаметр 108—170 мм, длина 0,7—1,5 м.

.png)

Двухструйный плазмотрон для нагрева О₂, N₂, воздуха. Мощность 100 кВт.

7. Создана методика и программное обеспечение для самосогласованного численного моделирования лазерной наплавки. Получены оптимальные стратегии нанесения покрытия заданной площади. На рисунке приведены результаты 3D-моделирования газовой динамики струйных течений в тройном коаксиальном сопле Trumpf DMD505: поле скоростей и линии тока газа, XZ-проекции треков частиц и изменение их скорости вдоль траекторий в транспортном канале и внешнем потоке. Цифры относятся к каналам для подачи излучения, рабочих газов и порошка: 1 — защитный газ и излучение; 2 — несущий газ и порошок; 3 — сжимающий газ. Представлено распределение температуры на поверхности при последовательной лазерной наплавке четырех соседних валиков. Параметры наплавки: мощность W = 4 кВт, расход порошка Fp = 30 г/мин, скорость сканирования Vc = 1,0 м/мин, расчет приведен на момент времени 10 с. Показаны численные микрошлифы (поперечные сечения) валиков после охлаждения. Отдельно выделены зоны термического влияния (HAZ, T ≥ 900 K) и переплавленные зоны (RZ, T ≥ 1538 K) материала.

.png)

Результаты численного моделирования лазерной наплавки.

8. Создана компьютерная методика расчета свободно насыпанных упаковок порошка. Алгоритм основан на моделировании последовательности актов случайного бросания на подложку одиночных частиц. Начальные координаты и радиусы частиц вычисляются с помощью датчика случайных чисел с учетом функции распределения по размерам и адгезии, обусловленной силами Ван-дер-Ваальса при контакте частиц. На основе полученной насыпной упаковки предложен дискретный метод трассировки лучей для описания взаимодействия лазерного излучения с зернистым слоем. Алгоритм позволяет рассчитывать процессы тепло- и массообмена в слое порошка при лазерном на него воздействии. Равномерность поглощения обеспечивается за счет эффектов многократного поглощения и отражения излучения внутри слоя. На рисунке представлен пример расчета селективного лазерного плавления и консолидации частиц в слое конечной толщины. При движении источника формируется валик. Лазерный след в слое порошка конечной толщины образует поверхность по форме близкую к полуцилиндру. Результаты моделирования согласуются с данными экспериментов И. Ядройцева (Selective Laser Melting / Ed. I. Yadroitsev. LAP Lambert Academic Publishing, 2010).

.png)

Образование валика при селективном лазерном плавлении. а, б, в – распределение температуры по частицам и профиль валика в трех проекциях; г – микрофотография, вид сверху (Selective Laser Melting / Ed. I. Yadroitsev. LAP Lambert Academic Publishing, 2010); 1 – зона агломерации и слияния частиц; 2 – слившиеся и не попавшие в валик затвердевшие капли расплава; 3 – слой порошка, не подвергнутый агломерации; 4 – диаметр лазерного пятна; 5 – лазерный след (валик); 6 – обнаженная поверхность подложки после консолидации частиц.

1. Kovalev O.B., Bedenko D.V., Zaitsev A.V. Development and application of laser cladding modeling technique: From coaxial powder feeding to surface deposition and bead formation // Applied Mathematical Modelling. 2018. Vol. 57. P. 339–359. DOI: 10.1016/j.apm.2017.09.043

2. Aul’chenko S.M., Kartaev E.V. Controlling the size and phase composition of submicron titanium-dioxide particles synthesized in a flow-type plasma chemical reactor // Journal of Engineering Physics and Thermophysics. 2018. Vol. 91, No. 4. P. 1063–1068. DOI: 10.1007/s10891-018-1832-x

3. Kartaev E.V., Emelkin V.A., Ktalkherman M.G., Aulchenko S.M., Vashenko S.P. Upstream penetration behavior of the developed counter flow jet resulting from multiple jet impingement in the crossflow of cylindrical duct // International Journal of Heat and Mass Transfer. 2018. Vol. 116. P. 1163–1178. DOI: 10.1016/j.ijheatmasstransfer.2017.09.111

4. Gulyaev I.P., Dolmatov A.V. Spectral-brightness pyrometry: Radiometric measurements of non-uniform temperature distributions // International Journal of Heat and Mass Transfer. 2018. Vol. 116. P. 1016–1025. DOI: 10.1016/j.ijheatmasstransfer.2017.09.084

5. Kovalev O.B., Gusarov A.V. Modeling of granular packed beds, their statistical analyses and evaluation of effective thermal conductivity // International Journal of Thermal Sciences. 2017. Vol. 114. P. 327–341. DOI: 10.1016/j.ijthermalsci.2017.01.003

6. Kovalev O.B., Kovaleva I.O., Smurov I.Y. Numerical investigation of gas-disperse jet flows created by coaxial nozzles during the laser direct material deposition // Journal of Materials Processing Technology. 2017. Vol. 249. P. 118–127. DOI: 10.1016/j.jmatprotec.2017.05.041

7. Park H.S., Vaschenko S.P., Kartaev E.V., Batomunkuev D.Y. Plasma-chemical treatment of process gases with low-concentration fluorine-containing components // Plasma Chemistry and Plasma Processing. 2017. Vol. 37, No. 1. P. 273–286. DOI: 10.1007/s11090-016-9755-9

8. Kuzmin V.I., Rudenskaya N.A., Sokolova N.V., Sergachev D.V. Wear resistance coatings of nickel alloys obtained by supersonic plasma torch // Journal of Friction and Wear. 2017. Vol. 38, No. 5. P. 395–400. DOI: 10.3103/S1068366617050063

9. Bedenko D.V., Kovalev O.B., Smurov I., Zaitsev A.V. Numerical simulation of transport phenomena, formation the bead and thermal behavior in application to industrial DMD technology // International Journal of Heat and Mass Transfer. 2016. Vol. 95. P. 902–912. DOI: 10.1016/j.ijheatmasstransfer.2015.12.046

10. Kovalev O.B., Galjov R.V. The application of Maxwell's equations for numerical simulation of processes during laser treatment of materials // Journal of Physics D: Applied Physics. 2015. Vol. 48, No. 30. Art. No. 305501. DOI: 10.1088/0022-3727/48/30/305501

11. Kartaev E.V., Emelkin V.A., Ktalkherman M.G., Aulchenko S.M., Vashenko S.P., Kuzmin V.I. Formation of counter flow jet resulting from impingement of multiple jets radially injected in a crossflow // Experimental Thermal and Fluid Science. 2015. Vol. 68. P. 310–321. DOI: 10.1016/j.expthermflusci.2015.05.009

12. Gulyaev I.P. Experience in plasma production of hollow ceramic microspheres with required wall thickness // Ceramics International. 2015. Vol. 41, No. 1. Pt. A. P. 101–107. DOI: 10.1016/j.ceramint.2014.08.040

13. Gulyaev I.P., Dolmatov A.V., Kharlamov M.Yu., Gulyaev P.Yu., Iordan V.I., Krivtsun I.V., Korzhyk V.N., Demyanov A.I. Arc-plasma wire spraying: An optical study of process phenomenology // Journal of Thermal Spray Technology. 2015. Vol. 24, No. 8. P. 1566–1573. DOI: 10.1007/s11666-015-0356-6

14. Ermolaev G.V., Yudin P.V., Briand F., Zaitsev A.V., Kovalev O.B. Fundamental study of CO2- and fiber laser cutting of steel plates with high speed visualization technique // Journal of Laser Applications. 2014. Vol. 26, Iss. 4. Art. No. 042004. DOI: 10.2351/1.4895563

15. Kovalev O.B., Gurin A.M. Multivortex convection of metal in molten pool with dispersed impurity induced by laser radiation // International Journal of Heat and Mass Transfer. 2014. Vol. 68. P. 269–277. DOI: 10.1016/j.ijheatmasstransfer.2013.09.031