Холодное газодинамическое напыление

Нанесение покрытий осуществляется при ударе высокоскоростных (vp = 300 – 1200 м/c) частиц порошка (dp = 1 – 50 мкм), ускоренными сверхзвуковым потоком газа при температуре существенно меньшей температуры плавления материала частиц (обычно T0 < 500 °C). Метод позволяет получать покрытия из металлов (Al, Zn, Cu, Ni, Co, Fe, Ti, V, Sn и др.), сплавов, а также их механических смесей (в том числе, с порошками керамик) на различных изделиях из металлов и диэлектриков, включая керамику, стекло и т.д.

Основные преимущества метода ХГН и характеристики покрытий

-

сохранение структуры и фазового состава материала частиц в покрытии;

-

отсутствие высокотемпературного окисления;

-

адгезия покрытия 30 – 80 МПа;

-

пористость покрытия 1 – 10 %;

-

толщина покрытия 10 – 10000 мкм.

Разработаны стационарная и мобильная установки ХГН

Установка состоит из трех блоков (пульт управления, дозатор порошка и узел напыления) функционально связанных гибкими пневмо- и электропроводами:

-

производительность установки 1 – 5 кг/ч.

-

потребляемая мощность 3 – 15 кВт.

Технологии получения:

-

антикоррозионных покрытий (Al, Zn, Al–Zn) на поверхности горячего проката в процессе его производства;

-

металл-фторполимерные и металл-керамико-фторполимерные покрытия, например, Cu–ПТФЭ, Al–ПТФЭ (тефлон), Cu–WC–УПТФЭ (ультрадисперсный политетрафторэтилен) обладают высокими электропроводящими свойствами и низким коэффициентом трения (перспективны для изготовления скользящих токосъемников);

-

покрытий с шириной дорожки напыления ~ 1 мм.

Нанесение покрытий на электротехнические изделия

Разработан технологический процесс нанесения на рабочую поверхность кабельного наконечника тонкого (50 – 200 мкм) слоя меди, никеля и цинка методом ХГН, обеспечивающий защиту от электрохимической коррозии и качественный электрический контакт.

Проведены испытания кабельных наконечников и переходных пластин на соответствие требованиям ГОСТ 10434 “Соединения контактные электрические. Классификация. Общие технические требования” и внесены изменения в ГОСТ 9581–80, пункт 2: “Кабельные наконечники могут изготавливаться с защитными покрытиями Н6 или Ц6 или с покрытием контактной поверхности зажимной части наконечника медью, никелем, или цинком, нанесенным способом газодинамического напыления”.

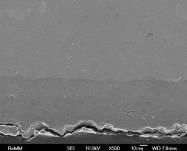

Наноструктурные композитные покрытия TiB2-Cu

Разработан технологический процесс, позволяющий наносить методом ХГН покрытие из нанокомпозита «диборид титана – медь», обеспечивающее высокую электропроводность и электроэрозионную стойкость в сильноточных разрядах.

Показано сохранение наноструктуры и фазового состава композита «диборид титана – медь» в покрытии.

Покрытия характеризуются отсутствием видимой пористости. Электроэрозионная стойкость повышается до 5 раз при увеличении содержания диборида титана в композите от нуля до 40 %.

Коммерческие предложения

Продажа оборудования и изделий, отработка технологий нанесения покрытий, создание совместного производства.

Разработки защищены патентами РФ и за рубежом |

Установка ХГН |

|

Кабельные наконечники и переходные пластины с медным покрытием |

|

Шлиф алюминиевого кабельного наконечника с медным покрытием |

|

Шлиф покрытия из нанокомпозита 43 об. % TiB2–Cu |

|

|